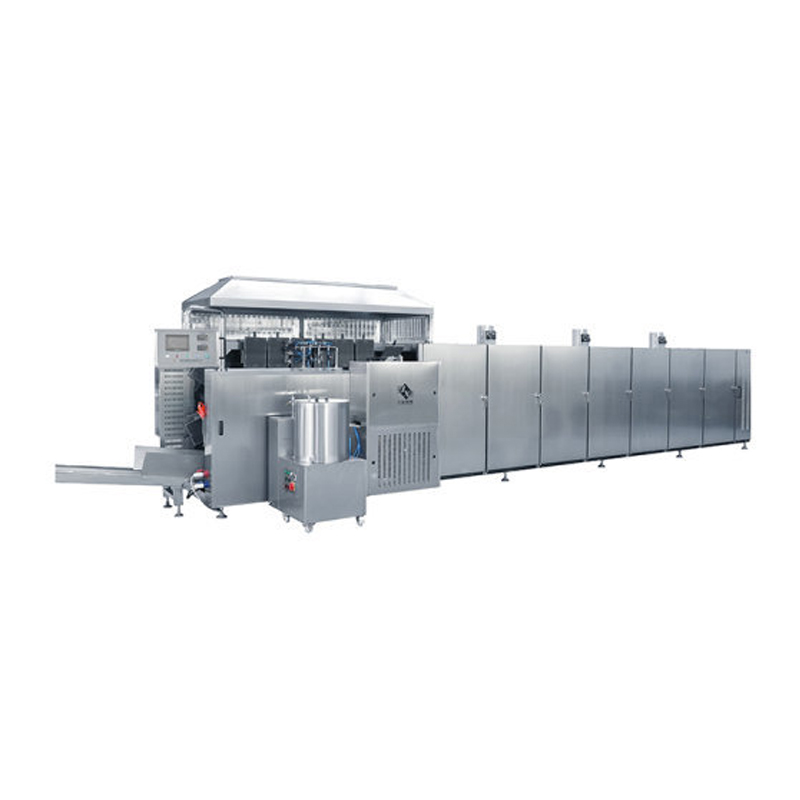

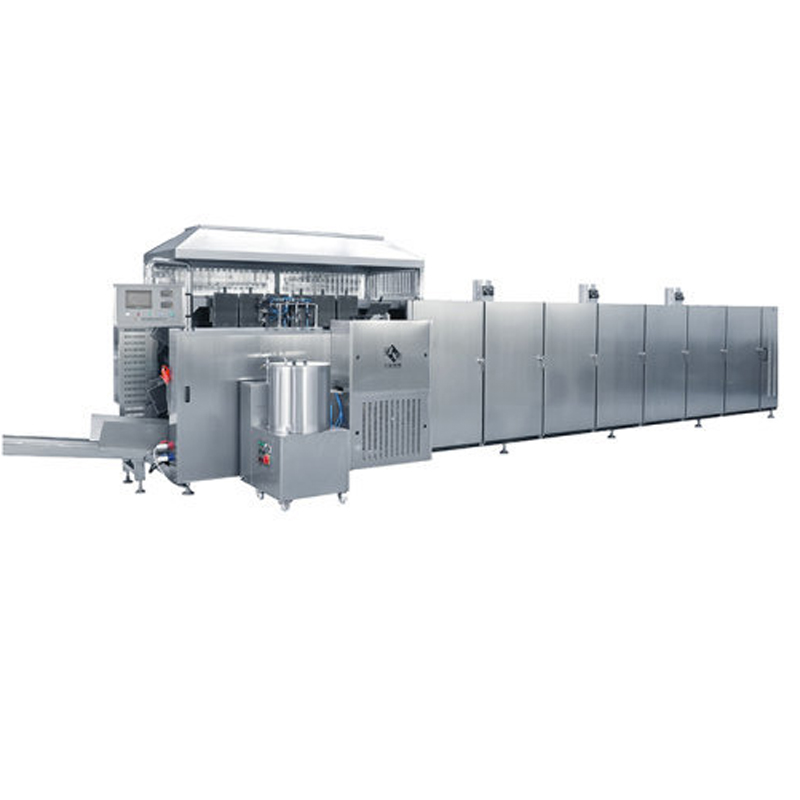

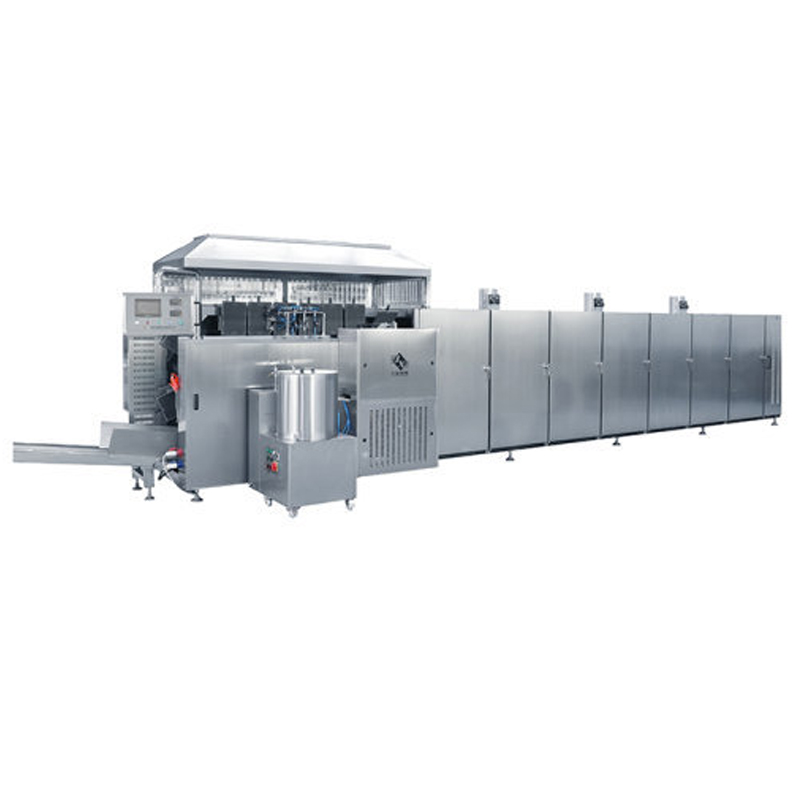

Ведущая линия по производству печенья

Все часто говорят о необходимости оптимизации производственной линии печенья, о максимальной автоматизации и высокой производительности. Но реальность часто оказывается куда более сложной. Многие производители, особенно начинающие, зацикливаются на покупке дорогостоящего, 'универсального' оборудования, забывая о важности гибкости и адаптивности системы под конкретный продукт. На мой взгляд, критически важно изначально определиться с ассортиментом и объемом, а уже затем выбирать технологическую цепочку. Иначе рискуешь получить переоцененное оборудование, которое будет простаивать или, наоборот, не сможет справиться с растущим спросом.

Разбор типовой линии и потенциальные проблемы

Типовая линия по производству печенья включает в себя несколько ключевых этапов: замес теста, формовку, выпечку, охлаждение и упаковку. Каждый этап предъявляет свои требования к оборудованию и технологическим процессам. Например, выбор смесителя напрямую влияет на качество теста, а система формовки – на внешний вид готового продукта. Мы сталкивались с ситуацией, когда компания инвестировала огромные средства в высокопроизводительную линию формовки, но затем столкнулась с проблемами в обеспечении нужного веса и формы печенья. Оказалось, что не было должного контроля за качеством муки и добавками. Это, конечно, грубый пример, но он наглядно показывает, насколько важна детализация на каждом этапе.

Иногда, в погоне за высокой производительностью, закладывают слишком маленький запас по времени на каждый этап. Это приводит к 'бутылочным горлышкам' в процессе производства, и вся линия по производству печенья останавливается из-за одного неисправного элемента. Я помню один случай, когда в производстве песочного печенья часто выходили из строя конвейерные ленты. Это связано с тем, что песок и мука очень абразивны, и ленты быстро изнашивались. Поначалу меня смущало, что проблема возникает так часто. Потом выяснилось, что недостаточно внимания уделялось выбору материалов для конвейерной ленты. В итоге, переход на более износостойкие материалы значительно снизил количество простоев и повысил общую эффективность производства.

Важность гибкости и модульности

В современном пищевом производстве гибкость линии по производству печенья – это не просто желательная опция, а необходимость. Потребительские предпочтения постоянно меняются, появляются новые рецептуры и вкусы. Поэтому важно, чтобы линия могла быстро адаптироваться к новым требованиям. Идеальный вариант – модульная конструкция, которая позволяет добавлять или заменять отдельные узлы без серьезных переделок.

ООО Чэнду Цзисинь Пищевое Оборудование, как компания, специализирующаяся на проектировании и производстве оборудования для пищевой промышленности, предлагает решения именно такого типа. У них есть опыт разработки модульных линий для производства различных видов выпечки, включая печенье. [https://www.jixin.ru/](https://www.jixin.ru/) . И я лично присутствовал на одном из их проектов, где им удалось успешно реализовать проект по модернизации существующей линии по производству печенья, добавив новый модуль для производства печенья с пониженным содержанием сахара. Это было сделано без необходимости полной замены оборудования и с минимальными затратами времени и денег.

Контроль качества на всех этапах – залог успеха

Нельзя недооценивать роль контроля качества на всех этапах производства печенья. От проверки качества сырья до финальной упаковки. В идеале, должна быть предусмотрена автоматизированная система контроля, которая выявляет отклонения от нормы и автоматически останавливает линию при необходимости. Но это не всегда возможно, особенно для небольших производств. В таком случае, важно внедрить строгие внутренние стандарты и обучить персонал правилам контроля качества.

Мы часто видим, как компании теряют деньги из-за низкого качества сырья. Например, использование муки с высокой влажностью может привести к ухудшению структуры печенья и снижению срока его хранения. Или неправильный температурный режим в печи может привести к неравномерному выпеканию и нежелательным изменениям во вкусе и внешнем виде продукта. Все это можно избежать, если тщательно контролировать качество сырья и соблюдать технологические нормы. Ну и конечно, важно не забывать про регулярную профилактику и техническое обслуживание оборудования.

Анализ ошибок и пути их решения

Один из самых распространенных ошибок при организации линии по производству печенья – это недооценка важности вентиляции. Во время выпечки образуется большое количество тепла и пара, которые необходимо эффективно отводить. Если этого не сделать, то это может привести к перегреву оборудования, ухудшению качества продукта и даже к пожару. Решение – это установка мощной системы вентиляции и кондиционирования.

Еще одна распространенная ошибка – это недостаточная автоматизация процессов упаковки. Ручная упаковка – это трудоемкий и дорогостоящий процесс, который увеличивает риск загрязнения продукта. Лучше использовать автоматические упаковочные линии, которые обеспечивают высокую скорость и точность. И, конечно, важно правильно выбрать материал для упаковки, который защищает продукт от влаги, света и кислорода.

В заключение: подход, основанный на опыте

Создание эффективной линии по производству печенья – это сложная задача, требующая комплексного подхода. Важно учитывать все этапы технологического процесса, выбирать подходящее оборудование, контролировать качество сырья и продукции, и постоянно оптимизировать производственные процессы. И, конечно, не стоит экономить на обучении персонала и техническом обслуживании оборудования. Ведь именно от этих факторов зависит успех всего предприятия. И, как показывает практика, лучший способ избежать ошибок – это опираться на опыт и знания профессионалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по производству яичных блинов

Линия по производству яичных блинов -

Линия по производству тортов-60 формочек

Линия по производству тортов-60 формочек -

Линия по производству печатных блинов

Линия по производству печатных блинов -

Автоматическая линия по производству рисовых крекеров производительностью 10 тонн/24 часа

Автоматическая линия по производству рисовых крекеров производительностью 10 тонн/24 часа -

Полностью автоматическая линия по производству кунжутных блинов

Полностью автоматическая линия по производству кунжутных блинов -

Линия по производству тортов-80 формочек

Линия по производству тортов-80 формочек -

Шоколадный пирог Линия по производству сэндвичей с зефиром

Шоколадный пирог Линия по производству сэндвичей с зефиром -

Линия по производству рисовых крекеров производительностью 5т/24ч

Линия по производству рисовых крекеров производительностью 5т/24ч -

Линия по производству тонких блинов производительностью 5т/24ч

Линия по производству тонких блинов производительностью 5т/24ч -

Линия по производству рисовых крекеров производительностью 10т/24ч

Линия по производству рисовых крекеров производительностью 10т/24ч -

Линия для производства газовых блинчиков

Линия для производства газовых блинчиков -

Линия по производству мягких вафель

Линия по производству мягких вафель

Связанный поиск

Связанный поиск- Производители высококачественных упаковочных машин для шоколадных пирогов

- Производители линий для производства тортов по индивидуальным заказам

- Полностью автоматическая линия по производству блинов

- Дешевые производители автоматизированной линии по производству шоколадного пирога

- Ведущие производители производства индивидуальных коробок для мороженого

- Дешевые автоматическая линия по производству блинов

- Дешевые поставщики линии по производству бисквитных тортов

- Ведущий производитель линий для обработки печатных блинов

- Производитель OEM шоколадный пирог производственной линии аксессуары поставки

- OEM-производитель оборудования для автоматизации производства коробок мороженого