Дешевая линия по производству блинов установка и ввод в эксплуатацию

Производство блинов – кажется простым процессом, но создание эффективной и экономичной линии – задача не из легких. Часто клиенты приходят с представлением о 'дешевой линии', но редко учитывают все нюансы, а особенно — последующий ввод в эксплуатацию. Многие недооценивают сложность интеграции оборудования и необходимость квалифицированной поддержки на всех этапах. Хотя на рынке представлено множество предложений, найти оптимальное решение, которое будет соответствовать не только бюджету, но и требованиям к качеству и производительности – это своего рода искусство. На мой взгляд, ключевой момент – это не просто покупка оборудования, а комплексный подход, включающий проектирование, монтаж, обучение персонала и дальнейшее обслуживание.

Проектирование линии: основа эффективности

Первый и, пожалуй, самый важный этап – это детальное проектирование линии. Нельзя просто взять готовый проект и адаптировать его под свои нужды. Нужно учитывать множество факторов: желаемую производительность, размер помещения, особенности используемого сырья, а также требования к санитарным нормам. Многие наши клиенты сталкиваются с проблемой оптимизации планировки цеха после установки оборудования. Недостаточный анализ на этапе проектирования приводит к переплатам и задержкам в запуске. Мы в ООО Чэнду Цзисинь Пищевое Оборудование часто видим ситуации, когда клиенты заказывают линию с избыточной мощностью, что не только увеличивает инвестиции, но и создает проблемы с логистикой и хранением.

Кроме того, важно правильно подобрать технологическое оборудование. Современные блинные линии могут включать в себя различные узлы: миксеры, тестомесы, дежи для вымешивания, блинные сковороды, конвейерные системы и автоматические системы дозирования. Каждый из этих узлов должен быть тщательно спроектирован и интегрирован в общую систему. Например, выбор типа блинных сковороды (плоские, венские, круглые) напрямую влияет на качество и внешний вид готового продукта. Использование автоматизированных систем дозирования позволяет снизить затраты на сырье и обеспечить стабильность качества.

Монтаж и пусконаладочные работы: критически важный этап

После поставки оборудования начинается этап монтажа и пусконаладки. Это не просто механическая установка машин на место. Важно обеспечить правильное подключение к электросети, водопроводу и вентиляции. Особенно это касается оборудования, работающего с высокой температурой и влажностью. Неправильный монтаж может привести к серьезным поломкам и даже к угрозе безопасности. Например, некорректное подключение конвейерной системы может вызвать заклинивание и остановку линии.

В процессе пусконаладочных работ необходимо выполнить настройку всех узлов оборудования, проверить работоспособность автоматических систем, провести пробный запуск и выявить возможные неисправности. Этот этап требует высокой квалификации специалистов и использования современного диагностического оборудования. Мы всегда стараемся максимально подробно обучать персонал клиента работе с оборудованием, чтобы они могли самостоятельно решать возникающие проблемы. Не стоит пренебрегать этой частью, ведь именно она определяет надежность и долговечность всей линии.

Обучение персонала: ключ к стабильной работе

Обучение персонала работе с новой линией – это не просто формальность, а необходимый элемент обеспечения ее эффективной работы. Персонал должен знать, как правильно заправлять оборудование, как контролировать технологический процесс, как устранять мелкие неисправности и как проводить профилактическое обслуживание. Мы предлагаем различные программы обучения, которые адаптированы под конкретные потребности клиента. Обучение может включать в себя как теоретические занятия, так и практические работы на оборудовании.

Важно, чтобы обучение персонала было непрерывным. По мере появления новых технологий и улучшений в оборудовании, персонал должен получать дополнительные знания и навыки. Мы предлагаем услуги по регулярному обучению персонала, чтобы гарантировать стабильную и эффективную работу линии. Часто владельцы производств пренебрегают обучением, что приводит к снижению производительности, увеличению брака и, в конечном итоге, к убыткам. Это как инвестиция в будущее, которая всегда окупается.

Обслуживание и поддержка: гарантия долговечности

После запуска линии необходимо обеспечить ее регулярное обслуживание и поддержку. Это включает в себя проведение плановых профилактических работ, замену изношенных деталей и оперативное устранение возникающих неисправностей. Мы предлагаем различные варианты сервисных контрактов, которые позволяют нашим клиентам быть уверенными в том, что их линия будет работать стабильно и эффективно. Регулярное техническое обслуживание позволяет продлить срок службы оборудования и снизить затраты на ремонт.

Важным аспектом обслуживания является наличие запасных частей. Мы всегда имеем в наличии широкий ассортимент запасных частей для оборудования, которое мы производим и устанавливаем. Это позволяет нам оперативно устранять неисправности и сокращать время простоя линии. Также мы предоставляем консультации по оптимизации технологического процесса и повышению эффективности работы линии. Мы всегда на связи и готовы оказать помощь нашим клиентам в любой ситуации. Помните, что своевременное обслуживание – это залог долговечности и надежности вашей линии производства блинов.

Опыт работы и примеры успешных проектов

ООО Чэнду Цзисинь Пищевое Оборудование имеет богатый опыт работы в области производства оборудования для пищевой промышленности, в том числе и для производства блинов. Мы реализовали множество проектов различной сложности, от небольших предприятий до крупных производств. Наш подход основан на индивидуальном подходе к каждому клиенту и стремлении к достижению максимальной эффективности. Мы всегда стараемся использовать новейшие технологии и инновационные решения, чтобы предложить нашим клиентам самые современные и эффективные линии. У нас есть опыт работы с различными типами блинов – от классических до сладких и заварных, что позволяет нам предлагать оптимальные решения для любого производства.

Одним из интересных проектов было проектирование и установка автоматизированной линии производства блинов для компании, специализирующейся на экспорте продукции. Линия была спроектирована с учетом всех требований к санитарным нормам и безопасности пищевых продуктов. Мы также разработали систему контроля качества, которая позволяет автоматически отсекать дефектные блины. После запуска линии компания смогла значительно увеличить производительность и снизить затраты на производство. Это всего лишь один пример наших успешных проектов. Мы уверены, что сможем предложить оптимальное решение для вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

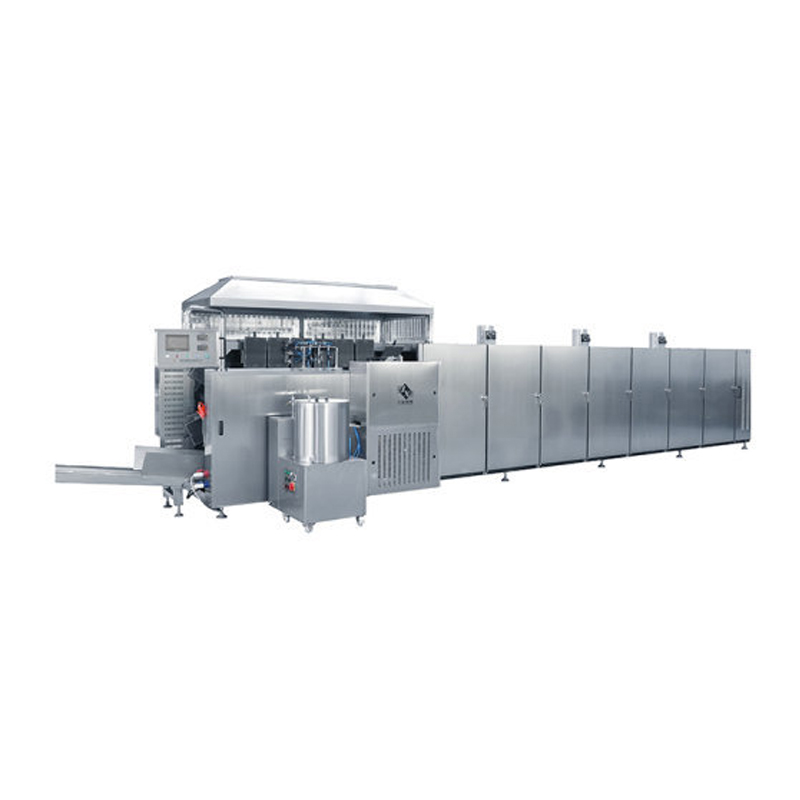

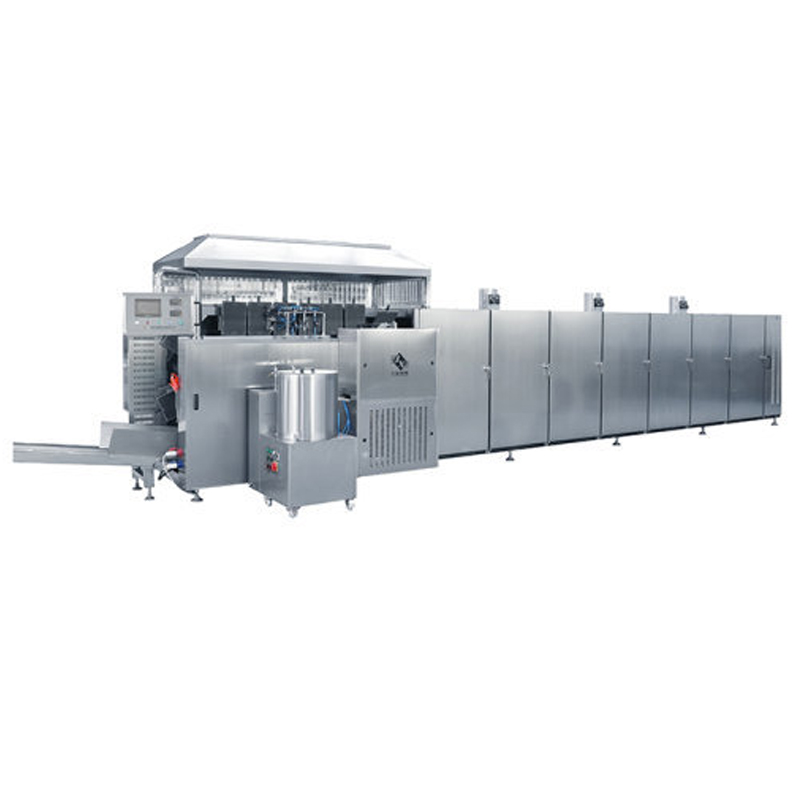

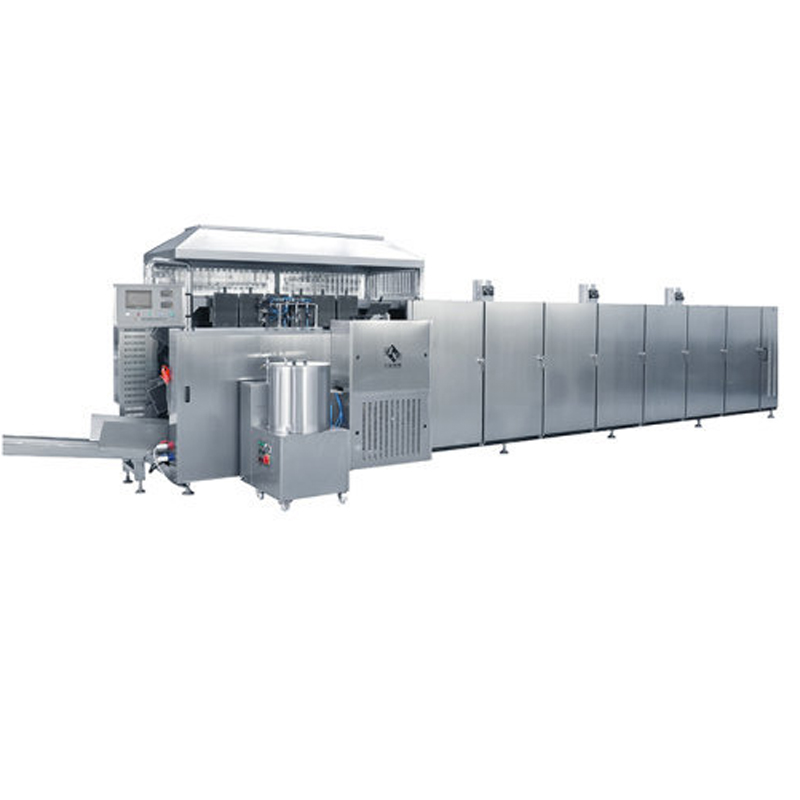

Линия по производству печатных блинов

Линия по производству печатных блинов -

Линия по производству рисовых крекеров производительностью 5т/24ч

Линия по производству рисовых крекеров производительностью 5т/24ч -

Автоматическая линия по производству рисовых крекеров производительностью 10 тонн/24 часа

Автоматическая линия по производству рисовых крекеров производительностью 10 тонн/24 часа -

Полностью автоматическая линия по производству кунжутных блинов

Полностью автоматическая линия по производству кунжутных блинов -

Линия по производству тонких блинов производительностью 5т/24ч

Линия по производству тонких блинов производительностью 5т/24ч -

Линия по производству рисовых крекеров производительностью 10т/24ч

Линия по производству рисовых крекеров производительностью 10т/24ч -

Линия по производству мягких вафель

Линия по производству мягких вафель -

Линия по производству тортов-80 формочек

Линия по производству тортов-80 формочек -

Линия для производства газовых блинчиков

Линия для производства газовых блинчиков -

Шоколадный пирог Линия по производству сэндвичей с зефиром

Шоколадный пирог Линия по производству сэндвичей с зефиром -

Линия по производству жареных рисовых крекеров производительностью 5т/24ч

Линия по производству жареных рисовых крекеров производительностью 5т/24ч -

Линия по производству рисовых лепешек

Линия по производству рисовых лепешек

Связанный поиск

Связанный поиск- OEM мороженое коробка пользовательские производства

- Интеллектуальная линия по производству шоколадного пирога

- Высококачественные производители оборудования для производства вафель

- Производитель высокого качества шоколадный пирог зефир топпинг производственной линии

- Производитель линии для производства блинов

- Дешевые производители индивидуальных коробок для мороженого

- Поставщики дешевых блин оборудование прямая продажа

- Высокое качество овощной производитель линии по производству блинов

- Производитель отличной непрерывной линии по производству печатных блинов

- Оборудование для производства шоколадных пирогов