Дешевые линии: надежны ли производители?

2026-01-22

Вот вопрос, который клиент задает первым, а инженер — последним. Все хотят сэкономить, пока не столкнутся с простоем из-за лопнувшего ремня на третий день работы. Дешевизна — это не цена станка, это стоимость его владения. И тут начинается самое интересное.

Где прячется цена: разборка бюджетного предложения

Смотришь на спецификацию — вроде все на месте: мотор, рама, конвейер. Цена ниже рынка на 30%. Первая мысль — гений логистики или ворованные чертежи? Опыт подсказывает — ни то, ни другое. Начинаешь копать в деталях. Толщина стали рамы заявлена 3 мм, а по факту — 2.5, и это не калиброванная, а горячекатаная, которую ведет. Подшипники — без маркировки, ноунейм. Электромонтаж — провода сечением меньше требуемого, клеммы самые простые. Это не производство, это сборка из того, что было под рукой.

Классический пример — приводные цепи. В нормальном проекте ставят ИВИ или ТЯ. В дешевом варианте — китайский аналог, который по каталогу вроде бы подходит по разрывной нагрузке. Но ресурс по усталости в разы меньше. Он не порвется сразу, он начнет вытягиваться через месяц интенсивной работы, будет шуметь, перескакивать. Регулировка натяжения превратится в ежесменную рутину. Экономия в 200 евро на цепи обернется часами простоя и заменой всей системы через год, а не через пять.

Или система управления. Вместо нормального PLC (программируемого логического контроллера) — релейная схема на контакторах. Кажется, проще и надежнее? Только когда нужно изменить логику работы или диагностировать сбой, ты оказываешься перед панелью с двадцатью релюшками и начинаешь прозванивать цепь тестером. Время — деньги. Особенно когда вся линия стоит.

Сертификаты vs. Реальность: бумага и металл

Вот сейчас все кивают на ISO 9001. Это важно? Безусловно. Но это система менеджмента качества, а не гарантия, что каждый сварочный шок будет идеальным. Сертификат говорит, что компания пытается контролировать процессы. А вот сертификация ЕАС или СЕ — это уже про безопасность и соответствие техническим регламентам. Без них на таможне будут проблемы.

Но я видел линии с полным пакетом бумаг, которые собирались в ужасе. Почему? Потому что сертификация часто касается типового образца. Сделали один станок на показ, получили сертификат, а дальше пошли в серию с упрощениями. Проверяющий орган не стоит над каждым станком с микрометром. Поэтому важно смотреть не на бумагу в рамке, а на то, кто и как делает. Есть ли у завода свой конструкторский отдел? Или они только повторяют старые проекты? Как проходит приемка ОТК? Можно ли приехать на заводскую проверку перед отгрузкой?

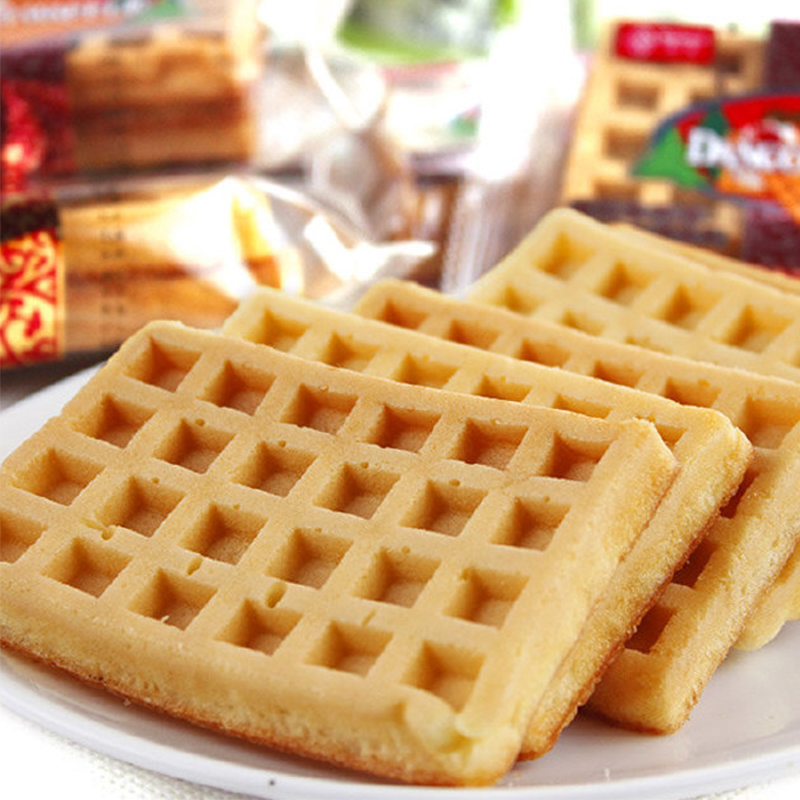

К слову, некоторые азиатские производители научились это делать очень добросовестно. Взять, к примеру, ООО Чэнду Цзисинь Пищевое Оборудование (https://www.jixin.ru). Специализация на пищевом оборудовании — уже плюс. Они декларируют полный цикл: проектирование, производство, монтаж. И что ключевое — у них есть и ISO, и ЕАС, и СЕ. Это не просто купили сертификат, а инвестиции в возможность легально поставлять в ЕАЭС и Европу. Их ассортимент — блинные машины, линии по производству тортов, шоколада — говорит о фокусе на кондитерском сегменте, где точность и гигиена критичны. С такими производителями уже можно разговаривать на техническом языке.

История с монтажом

Помню проект, где клиент купил выгодную линию для начинки печенья. Приехали монтажники от производителя — двое парней с одним набором ключей. Ни чертежей, ни схем электрических. Собирали по памяти. Когда что-то не стыковалось, предлагали немного подпилить. Это уровень гаражной сборки, а не промышленного оборудования. Контраст — когда приезжает инженер с чемоданом инструментов, пакетом документации и ноутбуком с 3D-моделями узлов. Он не собирает, он запускает линию. Разница в подходе видна с первых минут.

Срок жизни и точка окупаемости

Дешевая линия может выйти на проектную мощность. Может. Но вопрос — насколько стабильно и как долго? Рассчитывая бизнес-план, все делят стоимость на количество тонн продукта. Но редко закладывают коэффициент доступности (availability). Надежная линия дает 95%, дешевая — в лучшем случае 80%. Эти 15% — это ваша недополученная прибыль, сверхурочные для механиков и нервы.

Точка окупаемости у дешевого оборудования часто оказывается миражом. Цена ниже, да. Но через полгода начинаются регулярные замены уплотнений, подшипников, ремней. Покупаешь оригинальные запчасти — они дорогие и ждут их месяц. Ставишь аналоги — выходят из строя еще быстрее. Выходишь на замкнутый круг ремонт-работа-ремонт.

А еще есть такой фактор, как повторяемость. Дешевая линия по производству шоколада может дать хорошую плитку сегодня, а завтра — из-за люфтов в дозировочном узле — вес будет плавать. Для внутреннего рынка, может, и пройдет. А для сетевого ритейла с его жёсткими допусками — нет. Получается, ты экономишь на оборудовании, но закрываешь себе путь на более маржинальные рынки сбыта.

Культура производства: что нельзя измерить, но можно увидеть

Это, пожалуй, главный индикатор. Раньше, чтобы его оценить, нужно было ехать на завод. Сейчас часто хватает видео с производства или детальной фотоотчетки. На что смотреть? На организацию цеха. Чистота на полу — не для красоты. Это признак порядка. Если стружка и обрезки валяются под станками, там же будут искать и нужную деталь для вашего заказа.

Как хранятся материалы? Ржавеет ли сталь на открытой площадке? Как маркируются узлы при сборке? Если видишь, что сборочные бригады работают по цифровым задачам с планшетов, а сварочные посты оборудованы системами вытяжки — это один уровень. Если видишь кувалду и сварку по месту — совершенно другой.

Упомянутая ранее компания Jixin на своем сайте (https://www.jixin.ru) показывает как раз готовые линии в цеху. Видно, что оборудование собрано, покрашено, ждет отгрузки. Это этап, который многие кустарные сборщики пропускают — у них станок собирают сразу в контейнер. И когда вы его получаете, все недочеты — ваша головная боль.

Итог: как принимать решение

Итак, дешевые линии — это не зло по умолчанию. Это определенный компромисс. Задача — понять его границы. Если вам нужно запустить пилотный проект, протестировать нишу, и вы готовы мириться с повышенным вниманием техперсонала — можно рассматривать. Если вы строите завод на десятилетия и считаете репутацию — смотрите в сторону проверенных интеграторов или производителей с историей и открытым производством.

Всегда запрашивайте список клиентов и — это важно! — пытайтесь с ними связаться самостоятельно, не через менеджера. Спросите не нравится ли оборудование, а конкретно: Как часто ломается дозирующий блок?, Сколько человек обслуживает линию в смену?, Как реагирует техподдержка на запросы?.

И последнее. Самый надежный производитель — тот, чьи интересы совпадают с вашими. Который продает не железо, а решение вашей задачи. Который не исчезнет после оплаты, потому что дорожит именем. Иногда такое отношение стоит тех самых 30% наценки. А иногда — оказывается, что компания, готовая к долгосрочному сотрудничеству, как пишет Jixin в своем обращении, изначально закладывает в цену не просто металл, а стабильность. Выбор, в конечном счете, всегда за вами и за вашим пониманием рисков.