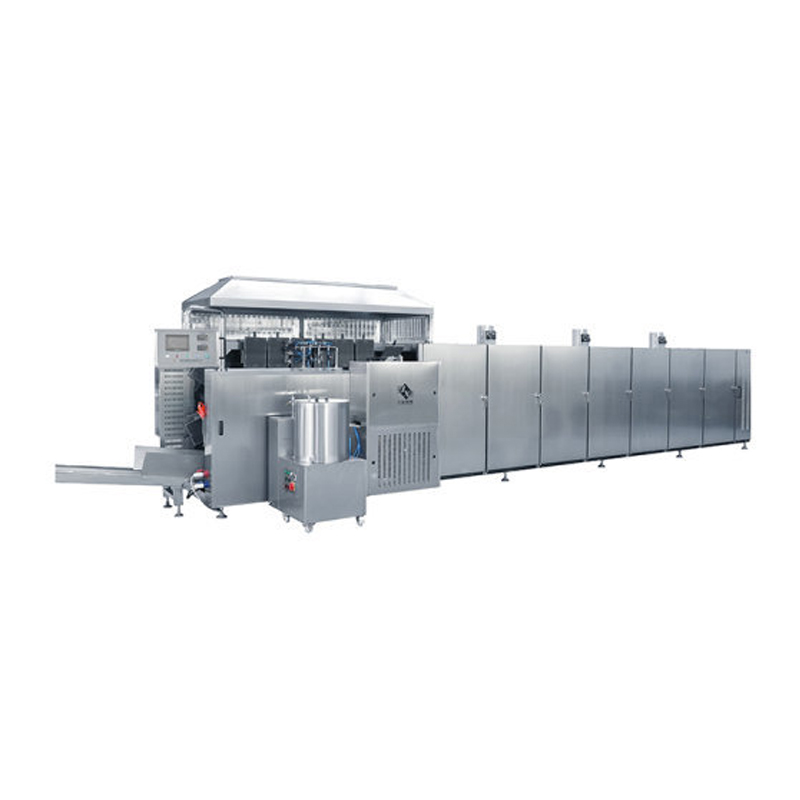

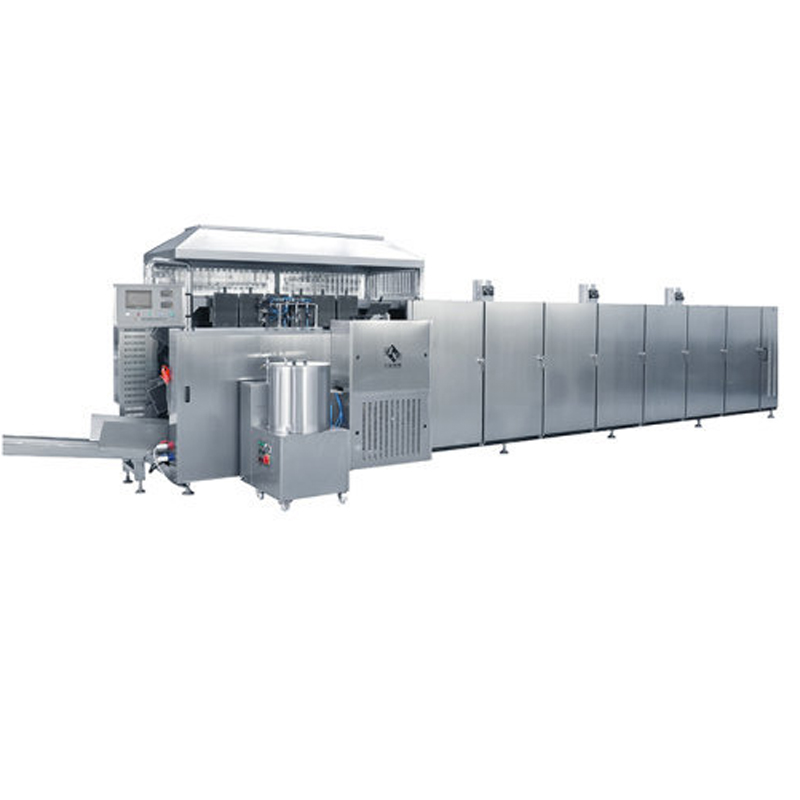

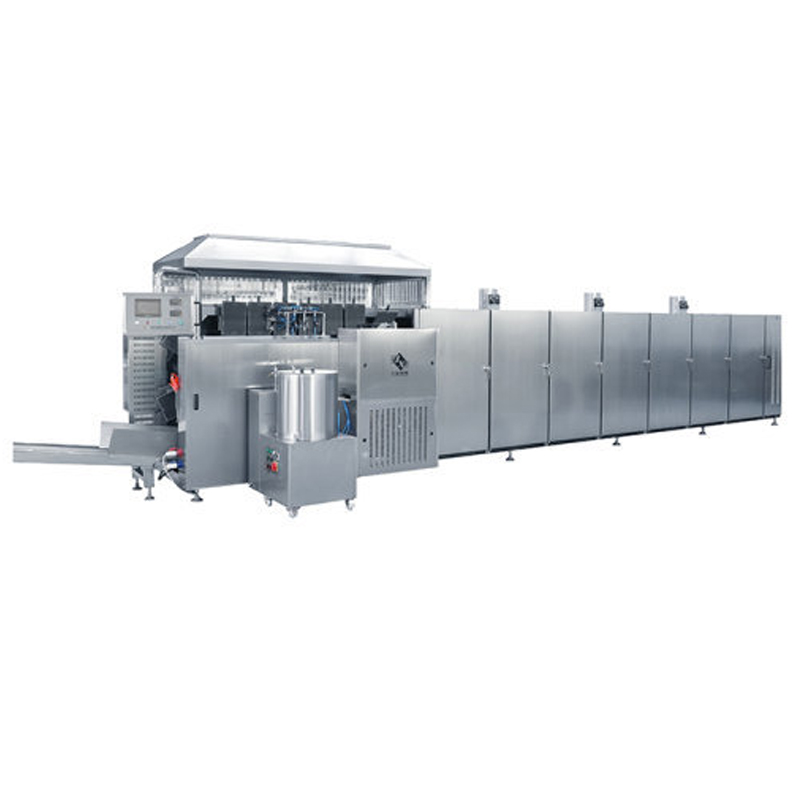

OEM Шоколадный пирог непрерывного производства машина

Непрерывные линии для шоколадного пирога – это, безусловно, перспективное направление. На рынке много обещаний, и, честно говоря, часто попадаешь в ситуацию, когда 'теоретически' все отлично, а 'практически' возникают серьезные сложности. Сегодня хочу поделиться своими наблюдениями, ошибками и небольшим опытом работы с подобным оборудованием. Речь пойдет не о общих фразах, а о реальных проблемах, с которыми сталкиваешься, когда пытаешься построить эффективное производство.

Вызовы непрерывного производства шоколада

Первая проблема, с которой сталкиваются многие, это сложность в адаптации рецептуры под конкретное оборудование. Многие производители машин для непрерывного производства шоколадного пирога предлагают типовые решения, рассчитанные на определенный состав, а ваши ингредиенты могут требовать корректировки параметров. Например, повышенное содержание какао-масла или добавление нестандартных наполнителей может привести к сбоям в работе оборудования, неровному распределению шоколада и, как следствие, к низкому качеству готовой продукции. Мы однажды столкнулись с подобной ситуацией: клиент хотел использовать рецепт с большим количеством орехов, что привело к забиванию шнеков и остановке линии. Пришлось совместно с инженерами завода проводить перепроектировку системы подачи, а также изменить параметры измельчения орехов. Этот опыт научил нас всегда начинать с тщательного анализа рецептуры и тесного сотрудничества с производителем оборудования.

Еще один важный аспект – это чистота. Шоколад – это продукт, требующий строгого соблюдения санитарных норм. Непрерывные линии, особенно с большим количеством подвижных частей, могут быть сложными в очистке. Микрочастицы шоколада, остатки ингредиентов – все это может привести к загрязнению готовой продукции и, как следствие, к проблемам с сертификацией. Поэтому, при выборе машины для шоколадного пирога, необходимо обращать внимание на наличие систем автоматической очистки и возможность легкого доступа ко всем узлам. У нас есть опыт работы с машинами, где даже небольшие зазоры между деталями создавали 'мертвые зоны', в которых шоколад застывал и требовал ручной очистки. Это не только увеличивает время обслуживания, но и повышает риск загрязнения.

Производственные процессы и их влияние на эффективность

Далее, надо говорить о последовательности процессов. Непрерывное производство требует четко отлаженного цикла. Задержки на одном этапе неизбежно влияют на всю линию. Например, если процесс охлаждения шоколада занимает слишком много времени, это может привести к снижению производительности и увеличению себестоимости продукции. Иногда, недостаточная автоматизация определенных этапов, таких как дозировка ингредиентов или регулировка температуры, приводит к человеческому фактору и, как следствие, к нестабильности в процессе. Для оптимизации автоматизированных линий для производства шоколада, важно внедрять системы контроля и автоматической коррекции параметров, а также обучать персонал работе с оборудованием. Мы однажды внедряли систему автоматического регулирования температуры в процессе темперирования шоколада. Это позволило нам снизить время цикла на 15% и повысить стабильность качества продукции.

Стоит отметить, что правильная температура играет критическую роль. Слишком высокая температура может привести к деградации белка, что повлияет на текстуру и вкус шоколада. Слишком низкая температура – к его затвердению и затруднению дальнейшей обработки. Точность контроля температуры – это не просто техническая характеристика, это прямой фактор, влияющий на конечный продукт. Это особенно важно учитывать при работе с различными видами шоколада, каждый из которых требует своего температурного режима. Помните про стабильность, не только пиковую температуру, но и ее колебания.

Опыт работы с оборудованием: что понравилось, а что нет

ООО Чэнду Цзисинь Пищевое Оборудование, как компания, специализирующаяся на производстве оборудования для пищевой промышленности, в частности линий для производства шоколада, предлагает различные решения. Их блинные машины, кстати, тоже весьма достойные. Мы сотрудничали с ними по адаптации модульных шоколадных линий для нужд одного из наших клиентов. В целом, подход у них достаточно гибкий, и они готовы идти на индивидуальные решения. Однако, в процессе работы мы сталкивались с некоторыми сложностями в части технической поддержки. Бывало, что ответа на наши вопросы приходилось ждать несколько дней, что срывало сроки производства.

Были и положительные моменты. Например, их внимание к деталям. При разработке нового оборудования они учитывают не только технические параметры, но и удобство использования, возможность обслуживания и ремонта. Это особенно важно для предприятий, которые хотят минимизировать время простоя и снизить затраты на обслуживание. К тому же, они уделяют большое внимание качеству материалов и сборки оборудования. Мы оценили долговечность используемых компонентов и надежность конструкции. Их подходы к производству действительно профессиональны и позволяют создавать эффективные и надежные решения.

Анализ ошибок и пути их устранения

Ошибки, как говорится, учат. Одна из самых распространенных – это недооценка необходимости предварительного тестирования оборудования на реальных условиях. Часто производители оборудования предлагают клиентам посмотреть демонстрацию работы машины на стенде, но это не всегда дает полное представление о ее возможностях и ограничениях. Только реальное производство позволяет выявить скрытые проблемы и оптимизировать процесс. Поэтому, перед запуском непрерывной шоколадной линии, необходимо провести тестовый запуск с использованием реальных ингредиентов и в реальных условиях. Это поможет избежать дорогостоящих ошибок и сэкономить время и ресурсы.

Еще одна распространенная ошибка – это несоблюдение правил эксплуатации оборудования. Неправильная настройка параметров, игнорирование рекомендаций производителя по обслуживанию и ремонту могут привести к выходу машины из строя и необходимости дорогостоящего ремонта. Поэтому, необходимо тщательно изучить инструкцию по эксплуатации и следовать ей. Также, важно регулярно проводить техническое обслуживание оборудования и своевременно заменять изношенные детали.

В заключение: перспективы развития и рекомендации

Рынок машин для непрерывного производства шоколада постоянно развивается. Появляются новые технологии, улучшаются характеристики оборудования, расширяется ассортимент предлагаемых решений. Но, несмотря на это, основные вызовы остаются прежними: сложность в адаптации рецептуры, необходимость строгого соблюдения санитарных норм и правильная организация производственных процессов. Мои рекомендации: тщательно анализируйте рецептуру, сотрудничайте с опытными производителями оборудования, уделяйте внимание качеству материалов и сборки, проводите тестовый запуск оборудования на реальных условиях и строго соблюдайте правила эксплуатации.

В заключение хочется отметить, что создание эффективного производства шоколада с непрерывной линией – это сложная задача, требующая профессионального подхода и большого опыта. Но, если все сделать правильно, то можно добиться высоких результатов и создать конкурентоспособный продукт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по производству яичных блинов

Линия по производству яичных блинов -

Линия по производству рисовых лепешек

Линия по производству рисовых лепешек -

Линия для производства газовых блинчиков

Линия для производства газовых блинчиков -

Линия по производству тонких блинов производительностью 5т/24ч

Линия по производству тонких блинов производительностью 5т/24ч -

Линия по производству липких рисовых крекеров производительностью 10 тонн/24 часа

Линия по производству липких рисовых крекеров производительностью 10 тонн/24 часа -

Автоматическая линия по производству рисовых крекеров производительностью 10 тонн/24 часа

Автоматическая линия по производству рисовых крекеров производительностью 10 тонн/24 часа -

Линия по производству печатных блинов

Линия по производству печатных блинов -

Линия по производству тортов-60 формочек

Линия по производству тортов-60 формочек -

Линия по производству рисовых крекеров производительностью 10т/24ч

Линия по производству рисовых крекеров производительностью 10т/24ч -

Линия по производству тортов-80 формочек

Линия по производству тортов-80 формочек -

Линия по производству жареных рисовых крекеров производительностью 5т/24ч

Линия по производству жареных рисовых крекеров производительностью 5т/24ч -

Линия по производству мягких вафель

Линия по производству мягких вафель

Связанный поиск

Связанный поиск- Дешевые поставщики линии для производства шоколадных пирогов с покрытием

- Производитель OEM крупномасштабного производства тортов

- Производитель известных машин для наполнения шоколадных пирогов

- высокое качество производитель небольшой линии по производству блинов

- Высококачественные производители линий по производству блинчиков с мясной нитью

- Высококачественный производитель оборудования для упаковки блинов

- Производитель OEM оборудования для непрерывного производства шоколадного пирога

- Производители отличного полностью автоматизированного оборудования для производства тортов

- Линия по производству тонких блинов

- Производитель OEM линии для производства десертов